老藥新用 體外模擬腦部平台用以探究神經退化性疾病及藥物開發

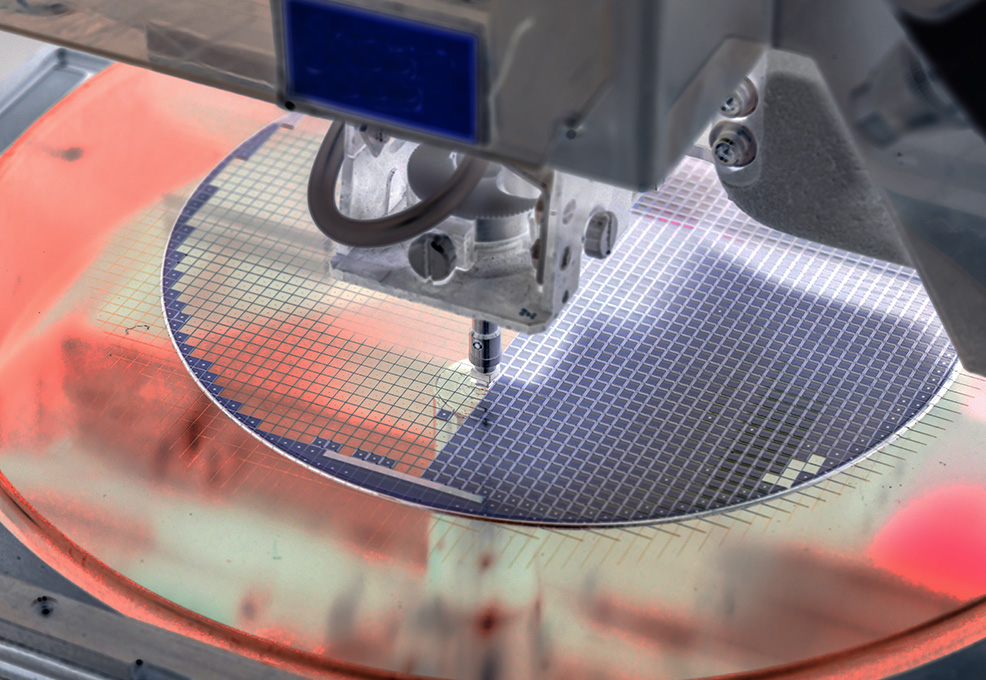

李教授的團隊克服碳化矽材料的缺點,也克服了4吋機臺在製程上的限制,成功地開發出1200 V碳化矽超接面金氧半場效電晶體。李教授的團隊也經過多次精密的計算和模擬,不斷提高碳化矽功率元件的電壓和降低漏電流,開發出3300 V的碳化矽金氧半場效電晶體,此碳化矽功率金氧半場效電晶體的耐壓可以達到4000伏特,並且在高偏壓下,逆向漏電流非常的低。

李教授的團隊開發的碳化矽超功率金氧半場效電晶體可以應用到5G、再生能源系統、電動車和國防工業領域,除了能達到節能減碳的目標,並能促進臺灣的第三代半導體產業發展,國防產業升級,催生新的產業和經濟模式,是國家發展的關鍵技術。

為了要節省能源,降低碳排放量,再生能源系統、電動車和軌道系統都致力於提升效率,降低功率消耗,在這些系統中,功率半導體元件(二極體和電晶體)扮演著相當重要的角色,因為在電能處理器(converter/inverter)的開與關之間,功率就會在高功率金氧半場效電晶體上被消耗掉,產生導通損和切換損。因此,在導通期間,高功率金氧半場效電晶體要有低導通電阻(Ron),才能使消耗在電阻上的功率降低;在截止期間,高功率金氧半場效電晶體要有低逆向漏電流,減少額外的功率損失;在開關切換時,逆向回覆時間要短,才能使元件完全截止。

在半導體材料方面,碳化矽材料所能承受之最大電場強度為矽材料的十倍,所以碳化矽半導體元件可以降低導通電阻,加上碳化矽的本質濃度低及寬能隙的特性,使得碳化矽元件在高溫操作下不會像矽元件一樣產生大漏電流,而且,碳化矽逆向回復時間也比矽短很多,使得切換損失大大降低,又可以在高頻下操作,減少系統的體積和重量。若將碳化矽蕭基二極體應用在功率因子校正器(PFC)上,PFC體積減少約38%,重量減少約44%;若使用碳化矽二極體在冷氣上,可以減少60%的功率損失;將Full-SiC電能處理器使用在日本的電車上,可以減少36%的功率損失;2020年,Full-SiC電能處理器使用在日本的N700S新幹線上,可以減少7%的功率損失,減少11公噸的重量;Tesla Model 3的電動車也使用碳化矽電能處理器減輕重量,增加續航力,由此可見,碳化矽功率半導體元件可以大幅提升效率,降低功率消耗。

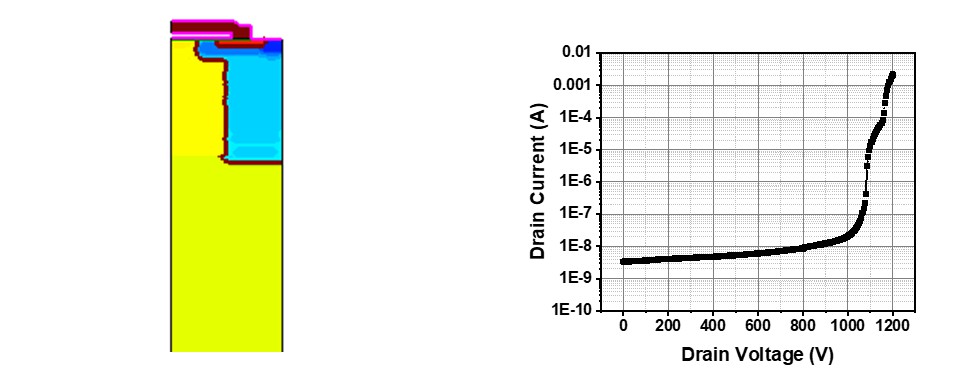

李教授及其研究團隊致力於碳化矽功率半導體元件的研究,研究內容包含了碳化矽的磊晶、磊晶層的缺陷分析、碳化矽功率半導體元件的結構設計、電性模擬、光罩繪製、製程步驟及參數的調整,以及碳化矽功率元件的測試。近年來,獲得科技部的射月計畫支持,積極開發1200伏特的碳化矽超接面金氧半場效電晶體以及3300伏特的碳化矽高功率金氧半場效電晶體,所謂的超接面結構就是在傳統的功率電晶體內部植入P型柱,如圖一所示,使其在逆向偏壓的操作下,可以讓電晶體的內部電場分布範圍更廣、更均勻,所以,逆向崩潰電壓可以提高,或是說,在相同的崩潰電壓下,導通電阻可以減少,讓導通電阻正比於崩潰電壓的1.3次方倍,而不再是傳統功率電晶體的2.5次方倍。

圖一:碳化矽超接面金氧半場效電晶體結構模擬圖 ; 圖二:碳化矽超接面金氧半場效電晶體的逆向電壓電流圖

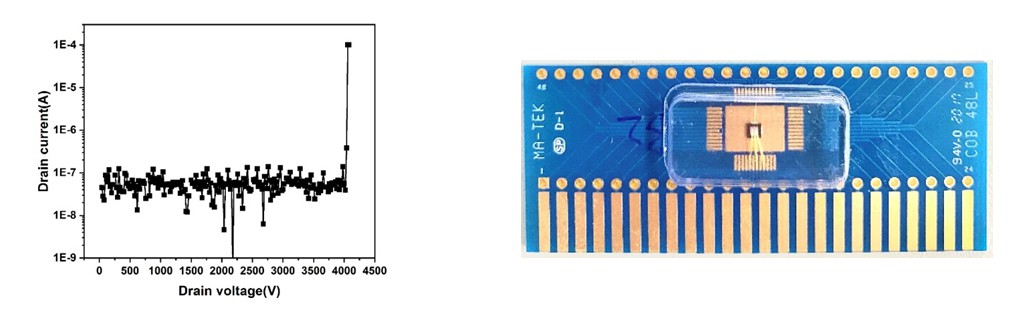

李教授的團隊克服碳化矽材料擴散係數較差的缺點,成功地利用多層磊晶技術和離子佈植技術,植入P型柱於金氧半場效電晶體內部;也克服了4吋機臺在製程上的限制,成功地對準多層磊晶,製作出碳化矽超接面金氧半場效電晶體,逆向崩潰電壓達到1200 V,如圖二所示。此外,李教授的團隊也經過多次精密的計算和模擬,不斷提高碳化矽功率元件的電壓和降低漏電流,成功的開發出3300伏特的碳化矽金氧半場效電晶體。從圖三中可以看出此碳化矽功率金氧半場效電晶體的耐壓可以達到4000伏特,並且在高偏壓下的逆向漏電流非常低。圖四顯示單顆的1200 V碳化矽超接面金氧半場效電晶體打線到電路板上。

圖三:3300 V碳化矽金氧半場效電晶體電壓達到4000 V ; 圖四:碳化矽金氧半場效電晶體打線到電路板

根據Yole Development的統計,全球的碳化矽半導體元件在2023年,年產值會超過600億臺幣,年複合成長率(Compound Annual Growth Rate,CAGR)達到31%的成長。李教授的團隊開發的1.2-3.3 kV的碳化矽功率金氧半場效電晶體可以應用到5G、再生能源系統、電動車和國防工業領域,達到節能減碳的目標,並促進臺灣的第三代半導體產業發展,推動國防產業升級,催生新的產業和經濟模式,綜上所述,碳化矽半導體是國家發展的關鍵技術之一。

延伸閱讀-科技部(科技大觀園)

訂閱電子報以獲得最新資訊

填寫連絡資訊以取得每月發行之電子報