超越摩爾定律-積層型三維積體電路製造技術

傳統上加工製程需要技術人員廣泛的經驗積累,才能適切地選擇切削刀具及匹配的加工參數,判斷適時的換刀時機。以金屬為基礎的切削知識庫開發,縮短了對於此類經驗學習過程的需求,並改善了整體營運管理。隨著數據庫的增長,深度學習的解決方案可以進一步提供不同情境下的最佳操作參數,以及加工決策,以滿足充滿挑戰的商業環境,日益嚴格的精度要求以及切削工具和材料的日漸新穎。

此加工知識庫的數據庫包括以嵌入式力傳感器的切削推力監控、馬達電流、以紅外線熱影像進行切削溫度監控、以及工件表面粗糙度量測與切屑分析。本研究所設計的嵌入式力傳感器不僅為加工工具的壽命預測提供了一種有效的,具有成本效益的方法,而且還為建立知識庫的切削過程提供了重要的指標。知識庫的應用隨著數據量的累積,將廣泛地應用在各類工具機中,而無需使用大量的傳感器來決定換刀時機。

「手上拿的、地上蓋的、天上飛的,從一塊金屬、木材變成大賣場的日用品。這是工具機扮演的角色」。工具機產業中,加工製造過程的監控主要以人為與經驗判斷。若無法即時準確判斷,人為疏失、誤判的可能性極高,造成耗材、刀具的損失,嚴重時甚至引起工具機損壞而賠上大量的維修經費與時間。近年隨著終端客戶需求愈加客製化,廠商使用之金屬材料研發漸日新月異。同時,面對高齡社會的來臨,呈現經驗傳承斷層的危機,工具機(Machine Tool)作為製造業廣泛使用的設備,必須及早因應挑戰。解決因「缺乏關鍵數據、倚賴經驗累積」而無法因應新材料、新刀具、產能需求變動的痛點。

全球智慧製造趨勢快速崛起,智慧自動化及智慧工廠應用的趨勢,將帶動智慧設備需求的大幅成長。產業界發展智能製造的主要趨勢是使用感測器作為監控工具,再進行大數據(Big Data)分析作為智慧製造的決策依據。鄭友仁教授研究團隊,長期耕耘在刀具(Tool)的上下游生態系統之研發,包含從刀具製造到製程的完整刀具歷程研究,以學界能量協同產業界開發關鍵智慧製造技術,廣為業界採用。本文探討刀具在不同切削情境下,評估刀具壽命,普遍研究了解金屬材料的成份影響機械加工製程,例如碳成份明顯影響了鋼的屬性,高碳鋼因為強度高並且含有會磨損切削刀具的碳化物,導致難以加工;反之,低碳鋼則容易沾黏在切削刀具上,導致刀具縮短了工作壽命。而鎂、鎳等成分,雖然增加了鋼的強度與韌性,但同時也帶來了加工上的難度及刀具的損壞。金屬材料切削難易程度通常取決於:工作材料的成分、結構、機械性能、物理性質及切割條件,因此金屬材料隨著化學元素組合與含量導致金屬材料切削性質的千變萬化,且刀具隨著切削逐漸磨耗,實務加工上出現難以預料的困境。

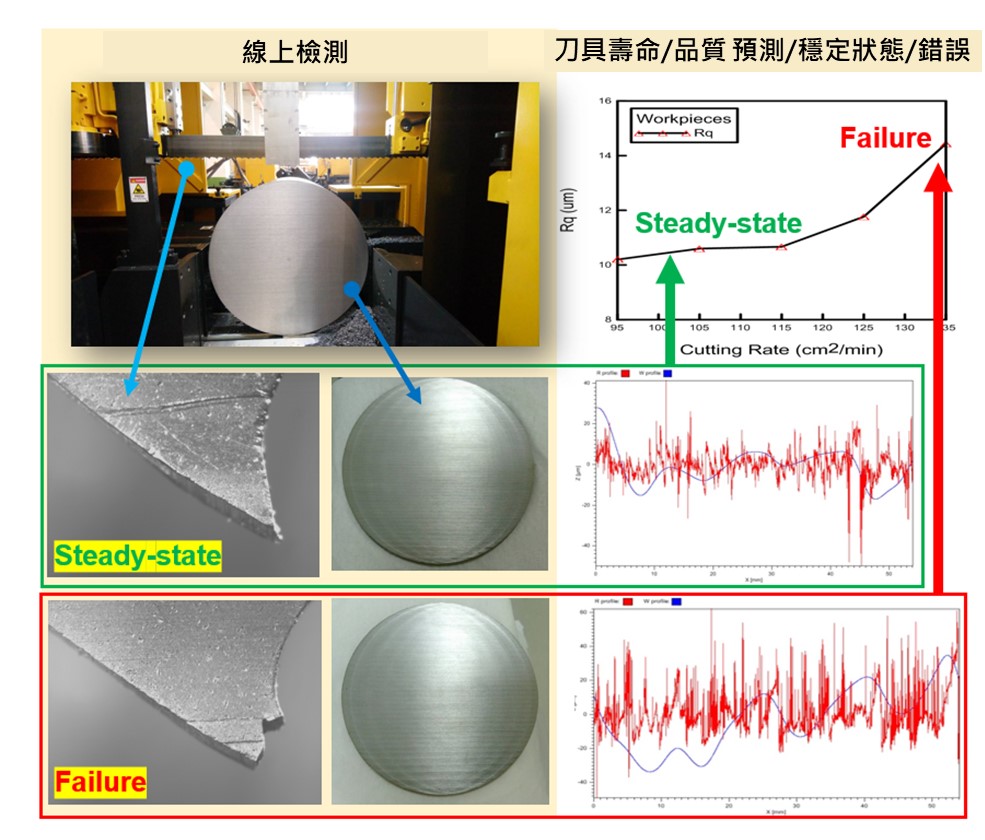

研究團隊進行切削的線上監控,建立以(a)切削推力、(b)馬達電流為核心的切削知識庫。並設置實驗室檢測環境,蒐集(c)工件表面粗糙度(d)切屑特徵(e)切削溫度等切削特徵相關數據作為監控訊號的驗證,導入深度學習的運算,預測材料的切削性(Machinability),評估金屬材料切削的難易程度,並隨新興材料的加入,能夠快速匹配適合之切削參數,加速對新穎材料的切削難易認知。

產品的良率由尺寸(Dimension)精度與表面粗糙度(Roughness)決定,影響表面粗糙度的因子涉及刀具性質、加工參數、工件性質、切削現象等切削條件(圖一)。表面粗糙度是加工製程的「指紋」(Fingerprint),也是有效的刀具壽命(Tool Life)評估標準之一,已長期用於製程研究。研究團隊自主研發一內嵌式關鍵力量感測器(Embedded Load Cell),透過分析設計發現具備力量測靈敏度與應變強健性的利基。另外,其防水防塵的封裝裝配讓感測器在刀具反覆切削中,即使切削液夾帶金屬廢料濺飛的工作環境,使用上也能安全無虞。此具經濟效益的感測器經國內指標性工具機大廠使用,提昇高階機台的附加價值及整體品牌形象。此關鍵監控技術所建立的切削知識庫,讓沒有切削推力感測器的標準機台上,也增強了標準機台的競爭力,只須藉著各機台之馬達電流資料,即可達成刀具預警的功能,隨著資料庫的累積,結合深度學習運算,可提供製造業者因產能需求與工件材料所需之刀具選用及優化加工參數組合。

圖一:工具機的線上檢測

延伸閱讀-科技部(科技大觀園)

訂閱電子報以獲得最新資訊

填寫連絡資訊以取得每月發行之電子報