迎接後摩爾定律世代的挑戰 ─ 三維積體電路

作者

李明蒼簡介

李明蒼副教授於美國加州大學柏克萊分校取得機械工程博士學位。現任職於國立清華大學動力機械系,研究專長領域包括先進雷射製造技術、光熱流耦合傳遞現象、工程及能源系統熱傳增強技術。

單位

國立清華大學文章來源

https://doi.org/10.1021/am503897r-

標籤

-

分享文章

基於國際授權條款4.0,您可免費分享此篇文章

雷射輔助製造技術具有高選擇性(包括材料與空間的選擇性)與侷域性的優點;除了可精準且有選擇性地對目標材料進行製造與加工之外,對於一些因為無法承受一般製程環境與條件而難以進行加工的基材而言,雷射加工提供一個可將製造過程環境因素對於基材的影響範圍與程度大幅降低的製造技術;因此被預期將是軟板電子產品製造技術的重要發展方向。本團隊開發的雷射直析技術(LDSP),除了保有雷射直寫技術的優點,同時有效降低製程設備成本與複雜度。雷射直析技術原理為金屬前驅物反應溶液吸收雷射光後,於聚焦點附近的溶液溫度局部升高,達到金屬離子還原的溫度,即可析出金屬結構。此技術的優點為能在常溫、常壓下進行,製程步驟簡易,製程溶液能回收再利用。藉由多重物理耦合模擬分析離子反應溶液中,雷射聚焦點附近的熱流傳遞現象,以了解製程參數的效應。同時,為呼應次世代電子高階產品線路細微化與設計多樣化,計畫主持人目前領導聯合研究團隊,結合雷射低溫複合製造技術、人工智慧技術、機器視覺、機器學習以及製程模擬分析,開發適用於高階軟板關鍵製程的智動化製造技術及設備。

應用於高階、高經濟價值產品的雷射積層製造技術(additive manufacturing)是目前先進工業國家競相發展的尖端技術。對於微小尺寸與高精度的製造目標而言,使用雷射加工的優點在於其高選擇性與侷域性。除了可精準且有選擇性地對材料進行製造與加工,對於無法承受一般製程環境與條件而難以進行加工的基材,雷射加工提供一個可將製程對基材影響範圍與程度大幅度降低的製造技術。如果結合奈米金屬材料的低熔點特性,雷射製造技術將可進一步運用在對熱處理耐受溫度有極大限制的可撓性基材上加工。例如以雷射直寫(Laser digital patterning)技術製作圖樣化金屬線路,即是以聚焦雷射快速地將預先塗布於基板上的奈米金屬粒子燒結成型。相較於其他高階軟性電子產品製程,雷射直寫的製造系統複雜度較低,而且可直接整合應用於roll-to-roll的可撓式電子產品製程。然而,奈米顆粒製備過程通常相當繁複、成本昂貴,奈米材料的物理性質也不易控制保持穩定。例如金屬奈米顆粒即經常有容易氧化或是低溫聚合的問題,須加上一層保護層。同時,奈米材料的製備溶劑、還原劑或是懸浮溶劑常常具有高毒性。以上這些缺點相當程度地侷限了雷射直寫這類型的技術在軟板及高階電路板製造上的應用。

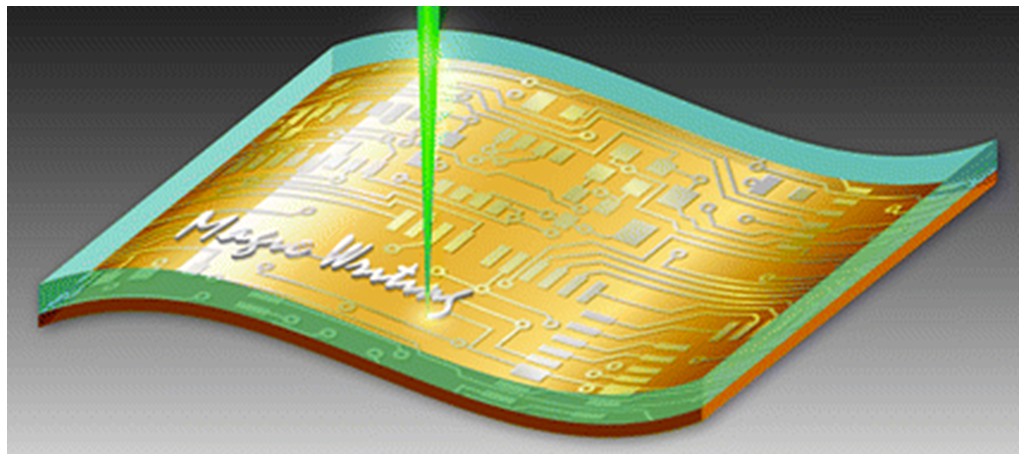

為更加有效運用雷射精密加工的優點,同時突破前述雷射直寫技術的瓶頸,本團隊近年成功開發一個雷射直析(laser direct synthesis and patterning, LDSP)技術。圖1為雷射直析製程的基本實驗架構,此技術的關鍵優勢為使用無顆粒(particle-free)功能性材料(functional material)離子溶液取代一般雷射直寫所使用的奈米材料作為材料來源,塗布於基板表面,接著以數位控制的聚焦雷射光束於基板上快速且選擇性地透過加熱,將目標材料直接析出與成型在指定基板的位置。

圖1:雷射直析製程基本實驗架構

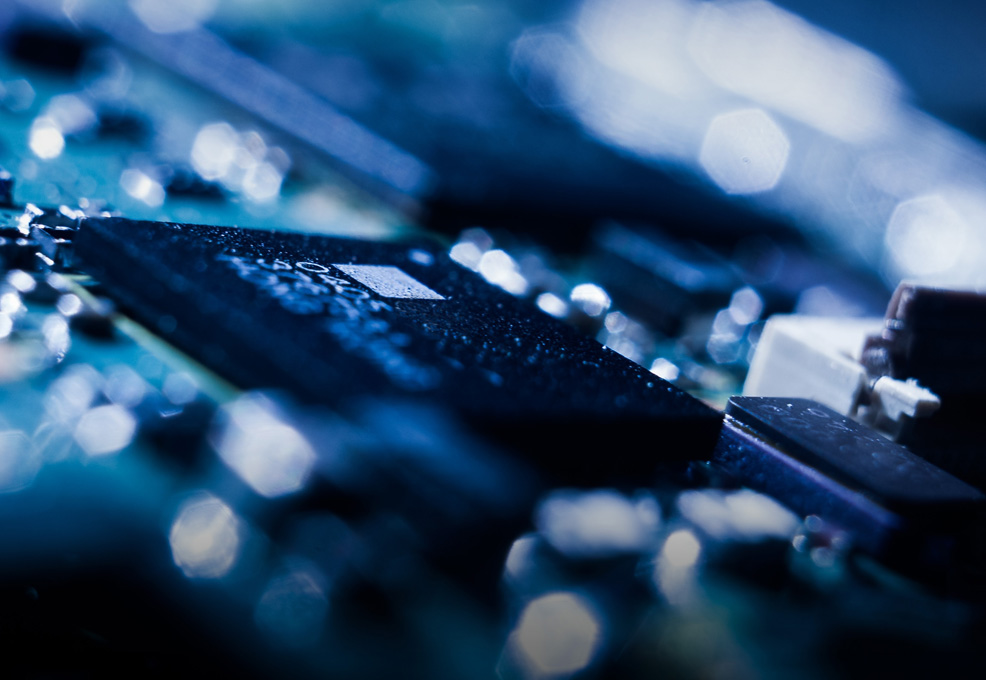

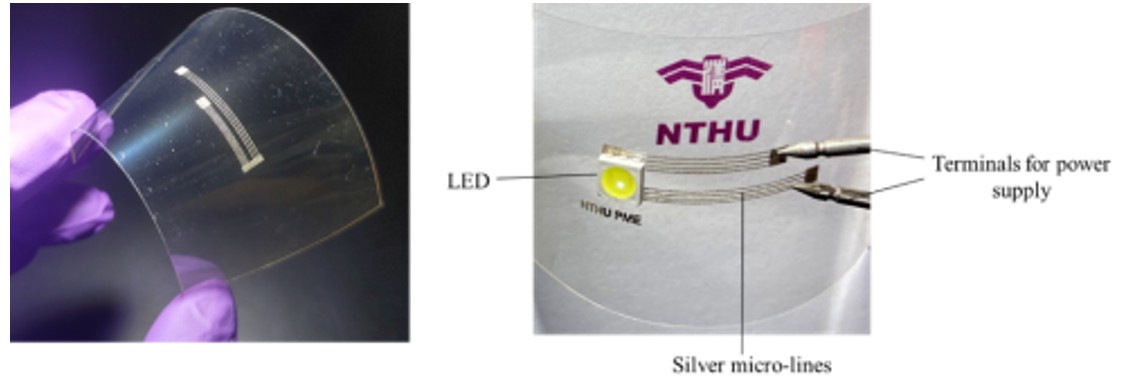

圖2為使用LDSP技術成功於透明高分子基板上快速製作導電線路的範例。除了一般雷射直寫技術所具有的優點之外,此創新的雷射直析技術更可以大幅度地減少製造與塗佈金屬奈米材料所需的時間、物料成本以及降低製程不穩定性與複雜性。此外,雷射直析所使用的反應溶液製備過程相對簡單,可回收使用,所以更加有潛力可以實現綠色微奈米製造的目標。此技術亦可透過3D列印的架構,製作三維微結構(microstructures);以及結合雷射材料移除製程,實現混和加減法的高效率複合式雷射製程,大幅提升設備的使用率以及加工能力的多樣性。

圖2:使用LDSP技術於透明高分子基板(polyethylene terephthalate)上快速製作導電線路的範例

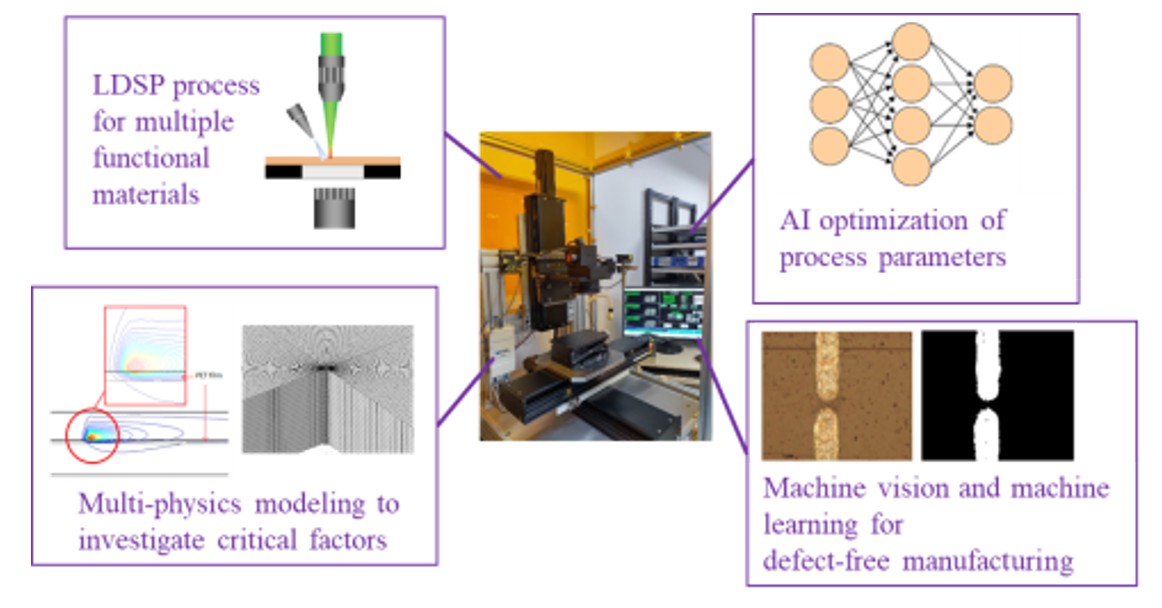

次世代電子高階產品線路方向包括細微化、多層與設計多樣化。為提高及深化雷射低溫製程技術與系統的技術門檻、價值、未來產值與技術內涵,李副教授目前領導的學研界團隊,整合製程專用材料、創新雷射低溫複合製程技術、運用機器視覺、機器學習於加工精度監控技術、以力學學理為基礎的製程模擬分析技術,以及人工智慧製程參數優化技術,開發適用於高階軟板關鍵製程的智動化製造技術及設備,期能為台灣搶攻次世代高階之穿戴式電子裝置製造產業市場提供助力。

圖3:智動化雷射複合製程技術與原型設備開發

訂閱電子報以獲得最新資訊

填寫連絡資訊以取得每月發行之電子報